(省エネI)運転条件に適応した蒸気節減

資源の有効利用

提案要旨

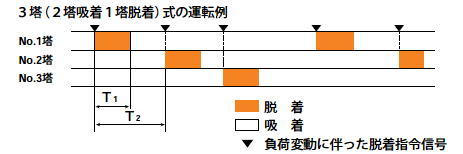

溶剤回収装置は、運転条件に適応した各種の自動省エネシステムを採用し、蒸気の消費を最小限に制御するため、最大負荷時に必要な画一的な連続脱着から、負荷変動に応じた間欠的な脱着を行うものとします。その結果、以下のパターンの場合の蒸気消費節減率はT1/T2となります。

システム概要

排ガス濃度検知システム

各吸着塔の排気濃度は右下図のごとく吸着容量が飽和になると溶剤の破過が始まります。

したがって、右上図のごとく濃度検知器により適切な排気濃度を検知し、吸着から脱着への自動切替を行うことで活性炭の吸着負荷を最大限利用し、常に、必要最小限の脱着回数で運転されます。

蒸気節減だけでなく公害防止設備としての管理面(異常の早期発見、活性炭の性能チェック)でも大いに有用です。

原ガス負荷カウンタシステム

発生源が複数の場合、それぞれの稼動条件の信号から回収装置の入口負荷量を積算(カウント)し、一塔分の最大吸着負荷量に達すると自動的に吸着から脱着への切替えを行います。

これにより排ガス濃度検知システムと同様常に必要最小限の脱着回数で運転します。

また、それぞれの発生源負荷の違いに対しては、それぞれに応じた信号(パルス)を発信させ、できるだけ正確に原ガス側の負荷をカウントするように工夫されています。

原ガス濃度検知システム

発生する溶剤の濃度及び風量を検知し、回収装置入口の溶剤量を積算し、一塔分の最大吸着負荷量に達すると自動的に吸着から脱着への切替を行うことで、常に必要最小限の脱着回数で運転します。

単一又は複数の発生源で、負荷変動巾、頻度が多くても正確に入口負荷量を把握できる特徴があります。