水素ガスタービン 30%混焼技術が完成 CO2 フリーへの道のり

2018-3-30

1. 水素エネルギーへの期待と技術

旺盛なエネルギー需要と世界的な脱炭素化という、アンビバレントに挑む

「電力は産業の要。需要があれば供給するのが電力会社であり、電気を作るために必要となるのが発電設備です。一方、CO2を排出する発電に対する社会の目は年々厳しくなっている。電力はほしい、しかしCO2は出したくない。ならば、CO2ゼロの火力発電に挑戦するのが、技術者の使命」。

こう語るのは、三菱重工 大型ガスタービン技術部の主幹技師、谷村聡。燃焼時にCO2を排出しない、水素を燃料としたガスタービン開発の先頭に立つ人物だ。

日本の一次エネルギーの主な変換先は電力で、実に全体の43%を占める。そして、電力の燃料別供給量割合は、LNG44%、石油等9%、石炭32%と、火力発電が85%を占めている(2015年現在)。

エネルギーの選択肢が着実に増える中で、今なお、その多くを担っているのが火力発電だ。

「従来から化石燃料を使用する火力発電は、技術革新による高効率化などによってCO2削減の努力を続けてきました。最新のコンバインドサイクル型ガス火力(GTCC)のCO2排出量は、石炭火力の半分以下。しかしガス火力もCO2を排出していることには変わりはない。その事実から目を背けることはできないのです。技術者だからこそ、世界の課題、そして期待には敏感です。旺盛なエネルギー需要とCO2削減。このアンビバレントで高い要求に、技術者は応えなければならない」。

水素社会実現への確かなロードマップ

「私たちが取り組んでいるのが、水素ガスタービンの開発です」。

谷村が注力するのは、火力発電でありながら発電時にCO2を排出しない水素発電。

国の水素基本戦略では、2030年頃に水素発電の商用化を目指すことが掲げられている。

だが、この先10年余りで、水素発電の商用化は可能であろうか。技術開発に成功しても、発電所のリニューアルを実施できる事業者がどれだけ存在するのか。

これに対して谷村は、

「リニューアルの予定があるところから水素発電設備を入れたとしても、たったの10年では、水素発電への転換は進まない。そこでわれわれは、既存のガスタービン設備を使って水素発電ができるシステムを考えたのです」と答える。

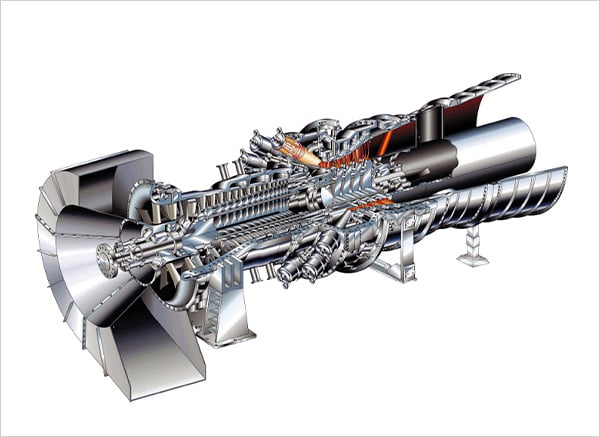

谷村らは、ガス火力の燃料であるLNGに水素を30%混ぜ使用することができるガスタービン用燃焼器の開発に成功。水素の燃焼により懸念されるNOxの排出も、既存のガス火力レベルに抑制。70万kW相当(タービン入り口の温度1,600℃)の出力に対応できる技術で、従来のコンバインドサイクル型ガス火力(GTCC)と比較し、発電時のCO2 排出を約10%削減できる。

この技術は、燃焼器以外の発電設備の大規模なリニューアルを必要としない。水素転換へのコストとハードルを下げ、水素社会へのスムーズなシフトを促すという戦略である。

しかし、既存の設備に水素を混ぜることは簡単なことなのだろうか? 混合、燃焼、水素の性質と挙動。それらに起因するLNGとは異なる条件があるはずだ。谷村が実現した水素混焼技術とはどのようなものなのだろうか。技術的ブレークスルーは? そしてその次の一手は? ここで、谷村の、水素との戦いの軌跡を見てみよう。

2. 水素30%混焼の成功が、水素社会への大きな扉を開く

燃えやすい水素と、「逆火」との戦い

原子番号1。だれもが最初に覚え、もっとも軽い元素である水素。燃えるときに出るのは水だけ、というクリーンさ。だが、クリーンであるという利点とは裏腹に、扱いにくい物質でもある。激しく燃えることから、爆発のイメージがつきまとう。燃焼性が高く静電気程度のエネルギーが加わると着火する、燃焼範囲も広い。燃焼性が高い水素ならではの難しさがあるというわけだ。そのため、水素30%混焼を実現するためには、技術者は多くの課題をクリアしなければならない。

「水素20%混焼ならば、既存のガスタービンをそのまま使うことが可能です。しかし、30%混焼は、ガスタービン設計者にとっては、大きなチャレンジです。燃焼特性を理解し、空気との混合、そのときの挙動などをコントロールしなければなりません」。

優れた物質であっても、それをコントロールし、設備には耐久性を持たせ、品質の高い成果を継続的に得ることができなければ、それは技術とは言えない。その課題を解決するのが技術者である。

逆火。燃焼振動。そして、NOx。これらが、水素30%混焼実現に立ちはだかる壁だ。

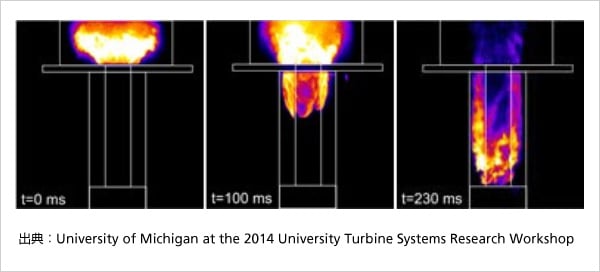

水素の特性と、水素と空気の混合に由来する、「逆火」。逆火とは、燃焼器内の火炎が、投入される燃料を伝わって逆戻りしてしまう現象のことである。水素は速く燃えるため、逆火が起こりやすい。

さらに燃料の混合方式も、逆火防止にとっての難題を与えることになる。この技術では、燃料と空気をあらかじめ混合して燃焼器内に投入する「予混合燃焼」という方式を採用。低NOx燃焼が可能なのだが、水素を含有した燃料は逆火を起こしやすい。距離を十分に取ればより十分に混合することができるうえ、低NOxにもつながるが、それは逆火のリスクを高めることにつながってしまう。そこで、スワラノズル(先の尖ったノズル)を改良。ノズル中心部にできる低流速部分を消滅させることに成功し、逆火耐性を大きく向上させた。

燃焼器以外の場所で燃料が燃えることは絶対に避けなければならない。逆火を防止できなければ、水素ガスタービンの成功はない。

燃焼器を破壊する燃焼振動を制御する驚くべき技術

さらに立ちはだかるのは「燃焼振動」である。燃焼器内は1,600℃の高温になるが、非常に高い熱負荷を与えられた燃焼器の筒は、自身が持つ特定の音響固有値によって非常に大きい音を発することが分かっている。これが燃焼振動という現象である。

音の振動が燃焼により生じる火炎の振動と一致すると、増幅して非常に大きな力が発生する。特に短い区間で燃焼する水素では、炎と振動が一致しやすくなり、燃焼振動を起こしやすい。

かなりの音なのだろうか――?

「『うるさい』なんてものではない。ひとたび燃焼振動が起こったら、燃焼器が一気に破壊されます」。

ごう音とともに燃焼器を破壊する、燃焼振動。「これを避けるため、燃料の燃える位置、燃やし方を工夫するほか、吸音装置を設置するなどの工夫を重ねています」。

これら、ひとつひとつの現象を抑え、条件を満たしながら、メンテナンス性能を上げ、設備全体の性能を向上させつつ、設備の寿命をも長くすることが求められている。燃料供給のためのノズルの形状と材質の最適化、燃焼器の素材と形状、しゃ熱セラミックスコーティングの材質や粒径の工夫など、最良の素材、最良の形状、最良の組み合わせを見つけ、それらを積み重ねていく試行錯誤こそが、CO2フリーの発電システム、そしてカーボンフリー社会の実現を着実に手繰り寄せる。

ガスタービンユーザーである発電事業者にとって大切なのは、安全、安定供給、そしてコスト。燃料が安定的に供給されることはもちろん、故障が起こらないこと、定期点検のインターバルが長いこと、運転コストが低いことは、電力安定供給の必須条件だ。

「分速3,600回もの高速回転を、年間8,000時間以上連続するという過酷な条件下で3年間運転させ、故障を起こさないという強靱さが求められるガスタービン。LNGのみでも発電が可能で一時的に水素の供給が途絶えても発電を継続するフレキシビリティが、ユーザーにとって大きなメリットであることに間違いはありません」。

燃料供給や価格の変動にも対応でき、減肉、摩耗、振動に強い水素ガスタービンは、多くの技術の結集によって、その回転から輝きを放つ。

3. 100% 水素燃料による発電、水素専焼ガスタービンを実現する

夢のCO2フリー 火力発電―水素100%

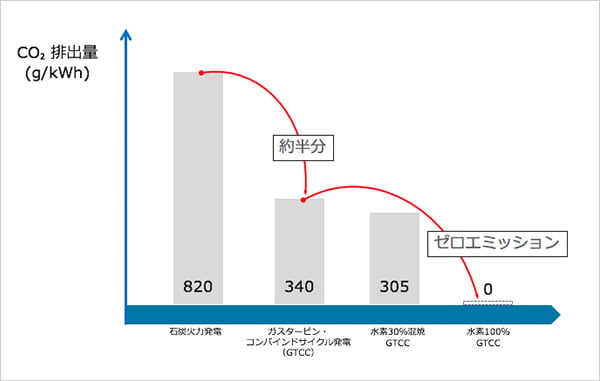

1kWhの電気を発電したときのCO2排出量を示す排出原単位は次のような値である。

一般的な石炭火力発電:

863g-CO2 /kWh

超々臨界圧石炭火力発電(USC):

820g-CO2 /kWh

ガスタービン・コンバインドサイクル発電(GTCC):

340g-CO2 /kWh

水素30%混焼ガスタービン:

305g-CO2 /kWh

そして、0 へ。

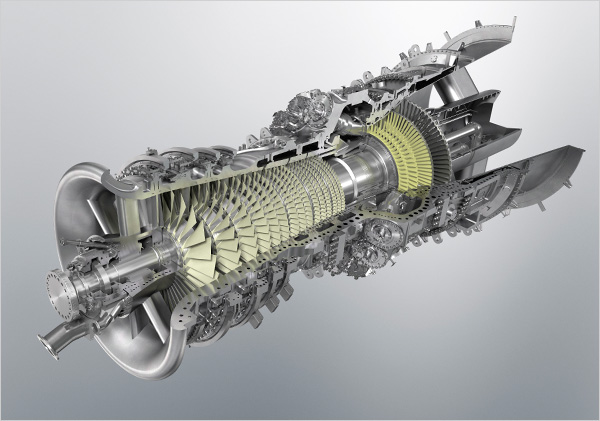

水素30%混焼ガスタービン開発に成功した今、谷村が挑むのは、CO2ゼロの火力発電、水素100%専焼技術だ。

だが、水素が高濃度になれば、逆火の危険度は高まる。さらにNOxも増えてしまう。水素専焼向け燃焼器は、水素と空気を効率よく混ぜ、安定的に燃焼させる技術が不可欠となる。

「水素と空気の混合にも、重要な条件があります」と谷村の語りにも熱がこもる。「水素、空気は広い空間では混ざりにくい。旋回流を使ってよく混ぜようとすると、比較的大きな空間を要するのです。このことが、逆火の危険性を高めてしまう。短い時間で混合するためには、できるだけ狭い空間で混ぜなければなりません。しかしこれでもまた、燃料の吹き出し口と、火炎の距離がより近くなり、逆火が起こりやすくなってしまいます。さて、どうするか。そこで考えたのが、火炎を分散し、より細かく、小さく燃料を吹き出す方法です。そのカギとなる技術が、燃料供給ノズルです。通常8本のところを、より数多くのノズルのついたマルチクラスタ燃焼器を改良設計。1本のノズルの孔を小さくし、空気を送るとともに、そこに水素を吹いて混合するという方法を採用しました。この方法だと旋回流を利用しないため、より小さなスケールで混合でき、低NOx燃焼も実現できます」。

まさに優秀だが扱いにくい水素。ノズルの改良による混合方式に関する発想の転換。厳しい条件と戦う技術者の現場である。

水素燃料供給とサプライチェーンの構築 ――そして未来へ向けて

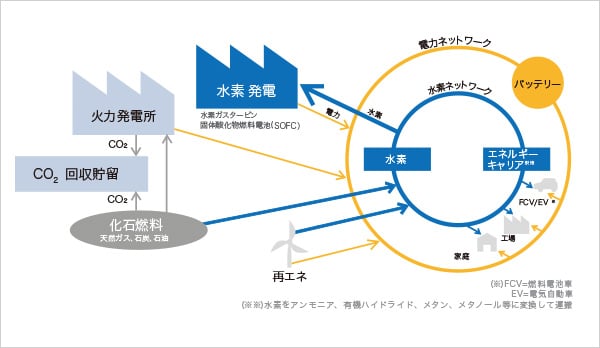

水素100%専焼技術を実現するために求められるのは、ガスタービンだけではない。水素の供給源の吟味、パイプラインを持たない日本への運搬の方法、原料物質から水素を取り出す技術の開発、その際に出るCO2の回収・貯留する技術。水素ネットワーク、電力ネットワーク。水素燃焼技術とともに水素インフラの成熟が待たれる。

「ガスタービンの効率を上げたからといって、全体の効率がよくなるわけではない」と谷村は水素活用の全体像を見据える。

「国内では、海外で生産した水素を運び、燃料電池車や産業に利用することが想定されています。一方、海外では製造時のCO2をCCSによって処理するシステムなど、水素供給の段階から、利用までの青写真が示されています。欧州は、既存の天然ガスパイプラインが発達しているというアドバンテージもあり、供給までを視野に入れた総合インフラとして、水素活用を進めています」ガスタービンを開発する技術者だからこそ、包括的な水素利用プランの必要性をビビッドに捉えている。

「パイプラインが発達していないわが国においては、水素運搬は大きな課題であることは間違いありません。再生可能エネルギーや、石油、天然ガスから水素を取り出す構想があります。不安定とされる再生可能エネルギーを水素に変換しておけば、エネルギーの貯蔵・運搬ができるというメリットも大きい。今のところ、液体水素、メチルシクロヘキサン(MCH)またはアンモニア(NH3)の形で運ぶことが有力視されていますが、需要をさらに増やすことで、運搬のスケールメリットも出てくるはずです」。

ガスタービンの技術者は、生産から消費までを見据える。

「インフラ整備、多様な利用方法を含んだ水素利用ビジョンが必要です。例えば、技術的改良の必要がない水素20%混焼、出力50万kW、効率60%のガスタービンで使用される水素の量は、1.4t /hです。これは、燃料電池車10~13万台の水素使用量にあたる数字。水素利用を本気で進めるのであれば、水素を使用するタービンを積極的に増やすなど、スピード感を持って水素インフラを拡充させることが絶対に必要。そのためにも、水素ガスタービンは、来たる水素社会を牽引するはずです」。

人類が「火」を手にし、意識的に使用してからすでに50万年の時を経た。ついに、CO2フリーの燃焼を手に入れ、社会を支えるエネルギーとする時が来る。

2025年 水素100%専焼技術 完成へ――――――。

大型ガスタービン技術部

主幹技師 谷村 聡

1986年三菱重工業入社。ガスタービン技術部に所属し、以降大型ガスタービン燃焼器の開発と共に技術者人生を歩む。

1300℃級ガスタービン燃焼器の開発をはじめ、1500℃級、1600℃級という高火炎温度燃焼器の低NOx化技術開発におけるキーパーソンとして全体を取りまとめる。

基礎設計から、現地での燃焼調整までガスタービン燃焼器開発に関わる全分野に精通する燃焼器のエキスパート。