石炭ガス化複合発電プラント(IGCC)

-

世界最高水準の発電効率

48%LHV

-

低品位炭の適用が可能

炭種適合性

-

低NOx、低SOx、低ばい塵濃度

高い環境特性

-

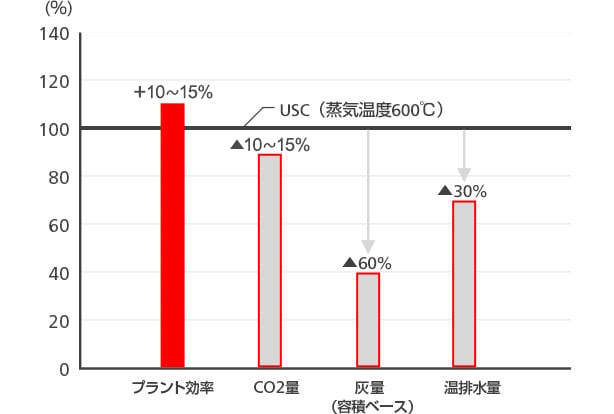

従来型石炭焚き火力発電に対してCO2排出量

約15%減

石炭をガス化し、高効率かつクリーンに活用する次世代発電システム

高効率発電システム

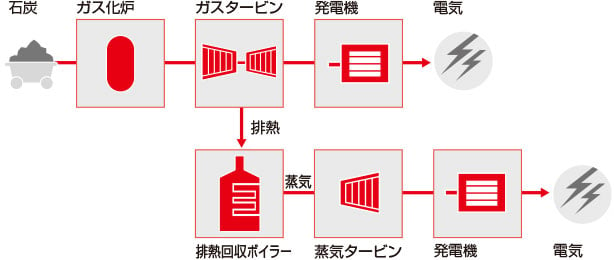

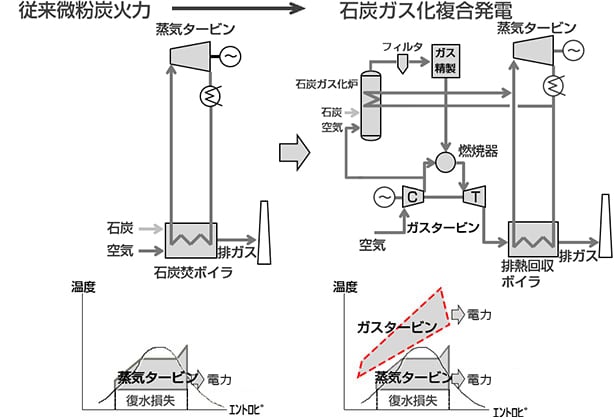

石炭ガス化複合発電プラント(IGCC)は、石炭をガス化炉でガス化し、さらに、ガスタービン・コンバインドサイクル発電(GTCC)と組み合わせることにより、発電効率と環境性能を飛躍的に向上させた次世代の火力発電システムです。大型IGCCでは従来型石炭焚き火力発電方式と比べ、発電効率を約15%向上させ、CO2の低減も図ることができます。

IGCC=Integrated coal Gasification Combined Cycle

高い環境性能

IGCCはシステムの高効率化により、発電電力量(キロワットアワー)あたりのSOx、NOx、ばいじんの排出量を低減できます。また従来型石炭火力発電と比較して温排水量を約3割低減できます。

さらに、従来型石炭火力発電の排煙脱硫装置は、燃料を燃やした後の排ガス段階で排煙処理を行うため多量の用水が必要でしたが、IGCCは高圧で容積の小さい燃料ガスの段階で処理を行うため、用水使用量を大幅に低減できます。

当社IGCC事業について

三菱重工は、空気吹きと酸素吹きという2つの石炭ガス化技術を保有し、技術力で世界をリードしています。IGCCは、石炭資源の有効活用と、環境保全の両面で今後さらにニーズが高まると予想され、世界中から注目を集めています。

システム構成

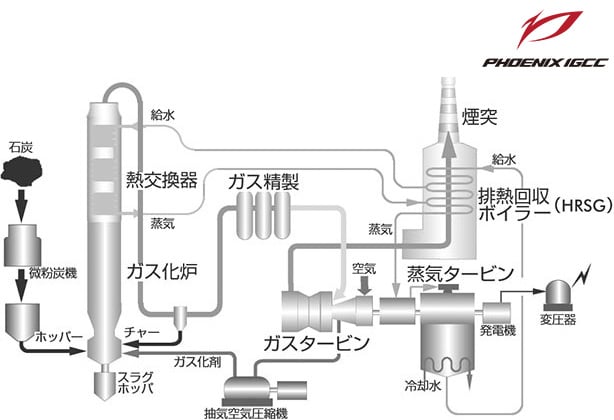

空気吹きIGCCは石炭のガス化反応に空気を用いています。

石炭は、まずガス化炉で空気をガス化剤として石炭ガスに転換されます。石炭ガスは、ガス精製設備でガスタービンの適用燃料基準および排ガスの環境基準に適合するよう脱硫・脱じん処理され、“精製ガス”として複合発電設備に供給されます。

複合発電設備では、精製ガスを燃料としてガスタービンを駆動して発電を行い、さらにその燃焼排ガスの熱を排熱回収ボイラー(HRSG:Heat Recovery Steam Generator)で回収し、水と熱交換することで蒸気を発生させ、蒸気タービンでも発電します。

また、ガス化炉後流の熱交換器で、高温の石炭ガスを冷却する際に発生する蒸気をHRSGに合流して蒸気タービンでの発電に使用しますので、より効率的な発電が可能です。

空気吹きガス化炉

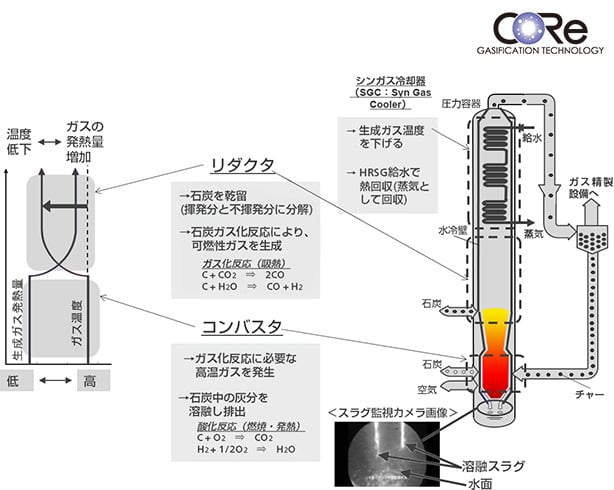

空気吹きガス化炉は、供給された石炭をガス化剤と反応させて、一酸化炭素(CO)と水素(H2)を主成分とする高温の可燃性ガスを生成します。

ガス化炉は、下段のコンバスタ(1段目)と上段のリダクタ(2段目)で機能を分離した二室二段方式により、ガスタービンの燃焼に必要な石炭ガス化ガスのカロリーを確保しつつ、ガス化炉内で灰を溶融させて円滑に排出するという二つの機能を同時に可能としています。

空気吹きIGCCの特徴

高い発電効率

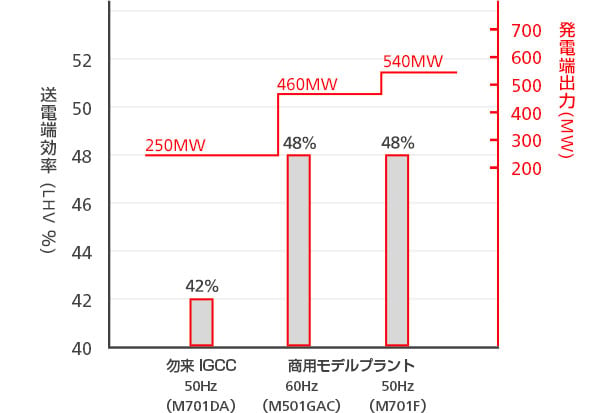

IGCCは従来の石炭火力発電(ランキンサイクル)から複合発電(ランキンサイクル+ブレイトンサイクル)になることにより発電効率が向上します。また空気でガス化することにより、酸素製造に要する動力を低減できるため、送電端効率が高くなります。

さらに、天然ガス焚きGTCCと同様にガスタービン燃焼温度の高温化により発電効率が向上しますので、天然ガス焚きGTCCで実績のある1,600℃級ガスタービン、開発中の1,700℃級ガスタービンの適用により、IGCCの効率向上も期待できます。

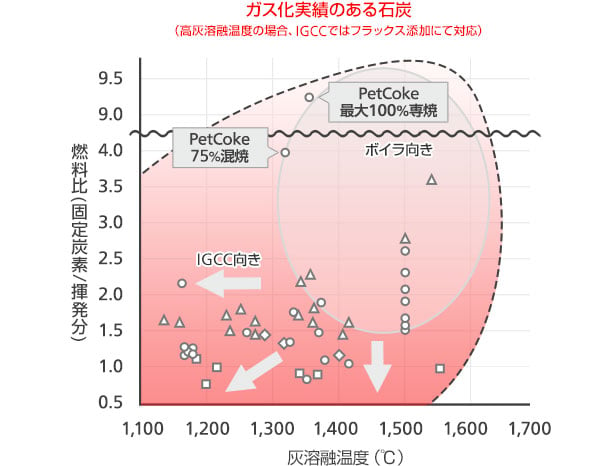

幅広い石炭に適用が可能

従来型石炭火力発電では、スラッギングやファウリングといわれる、ボイラへの灰付着による運転障害の防止のため、灰融点の低い石炭は適用が困難でしたが、IGCCではガス化炉で灰分を溶融して排出するため、灰融点の低い炭種も適用が容易です。

これまで発電には使用困難であった低品位炭や石油コークスも使用可能となります。

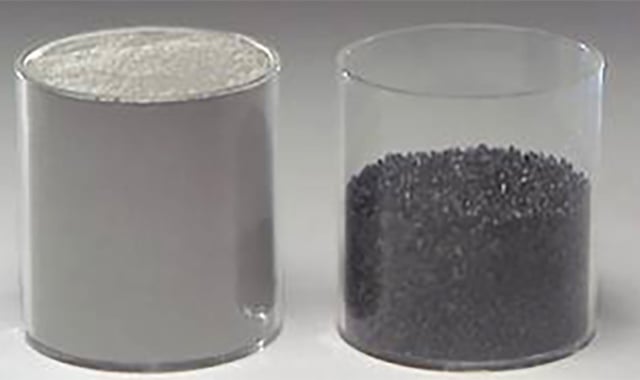

スラグの有効利用

従来型石炭火力発電の場合、灰はフライアッシュとして排出されるのに対し、IGCCではガラス状のスラグとして排出されます。同じ重量で比べると、スラグの容積はフライアッシュの半分以下で、ガラス状のためセメントの原材料や路盤材等として有効利用することができます。

インテグレーション

空気吹きIGCCでは、次の様なインテグレーションを行い、性能向上を図っています。

- ガス化用空気は、ガスタービンの空気圧縮機より抽気して、さらに抽気空気圧縮機で必要圧力まで昇圧して使用します。

- HRSG給水を抽気し、ガス化炉の熱交換器で発生する蒸気は、再びHRSGの蒸気系統に合流して、蒸気タービンの発電に使用することで、熱を有効利用しています。

- 石炭の乾燥熱源としてHRSGの高温排ガスを使用することで、空気乾燥に比べ酸素濃度が低く安全性が向上するとともに効率低下を低く抑えられます。

勿来発電所10号機(旧 IGCC実証機)

プラント設備仕様

| 出力 | 250MW | ||

|---|---|---|---|

| 石炭消費量 | (気乾ベース) | 約1,700 t/日 | |

| 方式 | ガス化炉 | 空気吹き&乾式給炭 | |

| ガス精製 | 湿式(MDEA)+石膏回収 | ||

| ガスタービン | M701DA(50Hz) 1200℃級 |

||

| 目標熱効率 | 送電端 | 42%(LHV) | 40.5%(HHV) |

| 環境特性(目標値) | SOx排出濃度 | 8 ppm | 16%O2換算 |

| NOx排出濃度 | 5 ppm | ||

| ばいじん排出濃度 | 4 mg/m3N | ||

開発・実用化への取り組み

当社では、空気吹きIGCC技術の実現に向けて、国・電力会社・(一財)電力中央研究所とともに開発・実用化に取り組んできました。

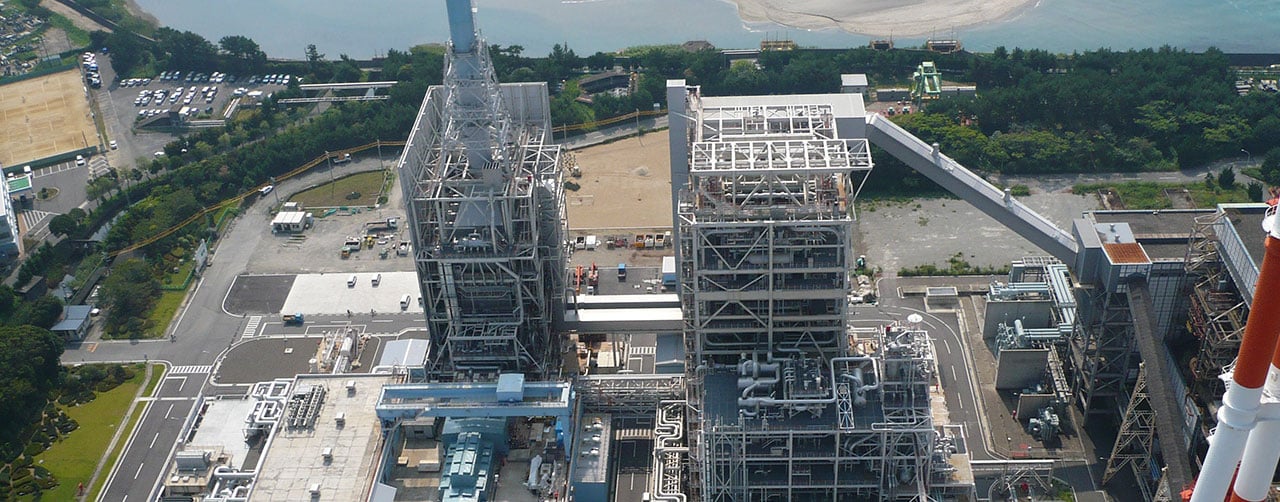

1980年代の石炭処理量2トン / 日の小規模試験炉から200トン / 日のパイロットプラントを経て、商用化への最終段階として発電出力25万キロワットのIGCC実証機プロジェクトが実施されました。本実証機プロジェクトの事業主体は(株)クリーンコールパワー研究所(2013年4月に常磐共同火力(株)へ吸収合併)で、発電プラントは福島県の常磐共同火力(株)勿来発電所構内に建設され、2007年9月より5年半に亘り実証試験が行われました。

実証試験の目標と成果

| 目標 | 成果 | |

|---|---|---|

| システムの安全性 | 定格出力での安全運転、異常時の安全停止を確認 | 定格出力25万kWでの安定運転を確認(2008/3) |

| 環境性 | ばい煙濃度(煙突出口) 目標SOx:8ppm NOx:5ppm ばいじん:4mg/m3Nの達成 |

目標ばい煙濃度以下を確認(2008/3) 実績値:SOx:1.0ppm NOx:3.4ppm ばいじん:0.1mg/m3N |

| 信頼性 | 2,000時間(夏季3ケ月間相当)の連続運転の達成 | 連続運転2,039時間を達成(2008/9) 商用運転開始後連続運転3,917時間を達成(2013/12) |

| 炭種適合性 | 設計炭(中国神華炭)以外の石炭についても安定運転を確認 | 北米PRB亜瀝青炭、インドネシア亜瀝青炭、コロンビア炭、ロシア炭、カナダ炭 等 |

| 高効率性 | 目標送電端効率42%の達成 | 送電端効率42.9%を達成(2009/1) |

| 耐久性 | 5,000時間耐久運転試験後、設備の開放点検を行い検証 |

|

| 経済性 | 商用機における建設費、運転費、保守費等を総合的に評価 | 商用機の発電原価は、従来型石炭火力と同等以下となる可能性あり |

| 運用性 | 火力プラントとしての運用性の向上 | 従来型石炭火力並の運用性を確認(2011/3) (起動時間15時間、最低負荷36%、負荷変化率3%/分 等) |

実証試験は、2008年9月の2,000時間連続運転成功後、炭種変化試験、運転最適化試験(熱効率の確認試験)等を行ない、2010年6月に長期耐久運転試験(信頼性の確認試験)が当初目標の年間累積5,000時間に到達しました。

一連の運転試験で、目標としていた1.設備の信頼性、2.熱効率、3.環境性能、4.炭種適合性、5.プラント経済性について、いずれも概ね達成を確認しました。試験では発電端出力25万キロワット、送電端効率42.9パーセント(LHV)が得られ、出力・効率共に計画値を十分に満足することを確認しました。環境値は計画値を上回る極めて良好で、従来型石炭火力発電に比べ高い環境性能が実証されました。

また、炭種拡大試験では設計炭である中国炭はもとより、それ以外の北米及びインドネシアで産出される低品位の亜瀝青炭についても安定した専焼運転が可能であることを確認しました。

IGCC実証機は、5年半の実証試験で全ての試験項目の完了とともに、商用機設計に必要なデータが全て得られたことから2013年3月末で実証試験を終了しました。同年4月1日以降は、25万キロワットを電力供給力として活用すること、また運転継続によりIGCC技術をさらに成熟化させていくという二つの目的から、勿来発電所10号機として常磐共同火力(株)が設備を引き取りました。勿来発電所10号機は商用運転開始後、連続運転3,917時間を達成しIGCCとして世界最長連続運転時間を更新しています。

商用化

当社では、空気吹きIGCCの次期ステップとして大型のガスタービンを適用した50万キロワット級商用機を標準モデルとして国内外へ展開しています。

商用機では、勿来発電所10号機(旧 IGCC実証機)で得られた知見をフィードバックし信頼性と運用性のさらなる向上を図っています。また、勿来発電所10号機で冗長性を確認した機器・設備は最適設計により経済性の向上を実現し、さらに多炭種設計、高出力・高効率化、高い運用柔軟性(注)などの高度化事業研究に取組んでいます。

- 例:負荷変化率3%以上

IGCC商用機の主要仕様

| 項目 | 主要仕様 | ||

|---|---|---|---|

| 60Hz | 50Hz | ||

| 石炭 | 瀝青炭・亜瀝青炭 | ||

| 発電出力 | 発電端 | 46万kW | 54万kW |

| 送電端 | 41万kW | 48万kW | |

| ガス化炉方式 | 空気吹き & 乾式給炭 | ||

| ガス精製方式 | 湿式 化学吸収法(MDEA)(Methyl Di-ethanol Amine) | ||

| ガスタービン | M501GAC×1 (1 on 1) |

M701F×1 (1 on 1) |

|

| 送電端効率(LHV) | 48% | ||

- 発電出力・効率等の性能数値については、サイト条件や石炭性状等により異なります。

システム構成

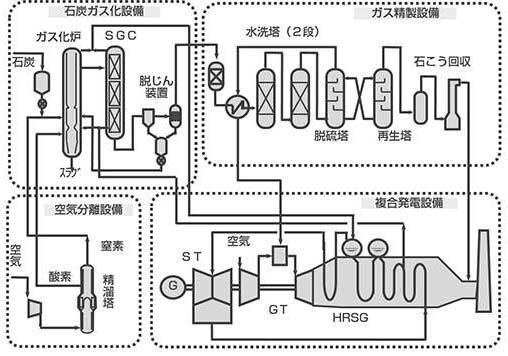

酸素吹きIGCCは石炭のガス化反応に酸素を用いています。

石炭は、まずガス化炉で酸素をガス化剤として石炭ガスに転換されます。石炭ガスは、ガス精製設備でガスタービン(GT:Gas Turbine)の適用燃料基準および排ガスの環境基準に適合するよう脱じん・脱硫処理され、“精製ガス”として複合発電設備に供給されます。

複合発電設備では、精製ガスを燃料としてガスタービンを駆動して発電を行い、さらにその燃焼排ガスの熱を排熱回収ボイラー(HRSG:Heat Recovery Steam Generator)で回収し、水と熱交換することで蒸気を発生させ、その蒸気で駆動する蒸気タービン(ST:Steam Turbine)でも発電します。

また、ガス化炉後流の熱交換器(SGC:Syngas Cooler)で、高温の石炭ガスを冷却する際に発生する蒸気をHRSGに合流して蒸気タービンでの発電に使用しますので、より効率的な発電が可能です。

酸素吹きガス化炉の特徴

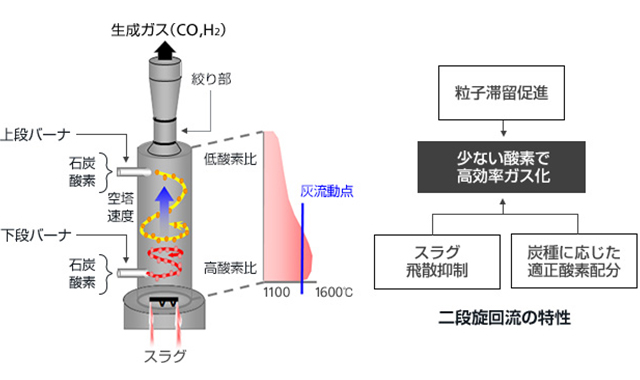

酸素吹きガス化炉

当社の酸素吹きガス化炉は、円筒炉の上下段に複数のバーナを設置した一室二段旋回型噴流床ガス化方式です。炭種に応じて、下段部では灰の溶融に必要な温度、上段部では高効率なガス化反応条件になるよう、上下段の酸素 / 石炭比を適正に配分することができます。また、炉内に旋回流を発生させることで、石炭粒子の滞留時間を確保し、かつ、灰の飛散を抑制できます。

酸素吹きガス化炉では、1.上下段の酸素 / 石炭比の適正化やガス化炉出ロ(絞り部)でのシールガス供給方法の改善により、絞り部への灰付着(スラッギング)を防止、2.炉壁水冷管の狭ピッチ化による冷却強化や局所高温部への耐熱材料溶射などによる炉壁の保護、3.炉内の高温ガス流れ(自己循環流)やスラグ流下促進ノズルで溶融灰(スラグ)排出孔を保温・加熱することによるスラグ安定流下を図りました。これにより、酸素吹きガス化炉の課題を解決しました。

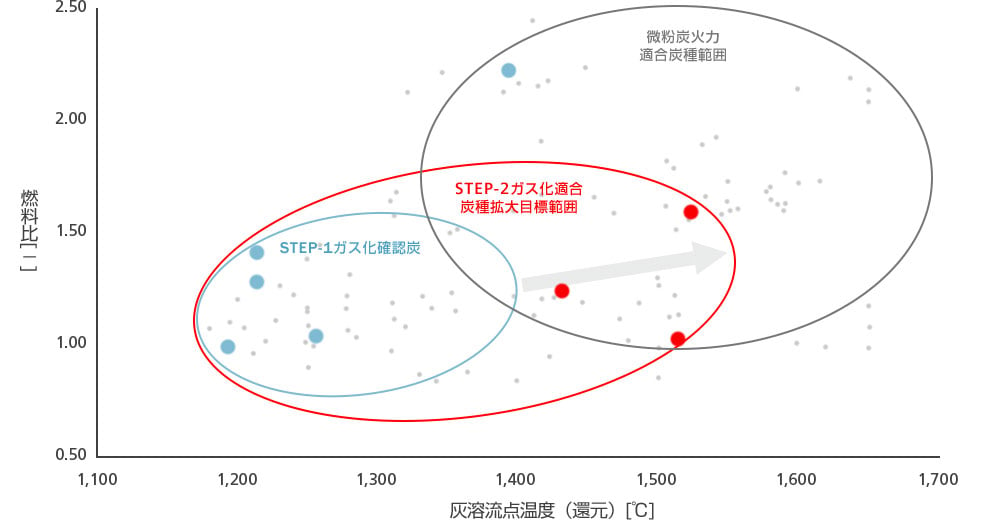

既設微粉炭火力リプレースに対応可能な広い適合炭種

酸素吹きガス化炉は、微粉炭火力適合炭種範囲の石炭のガス化を可能とするため、適合炭種が広く(亜瀝青炭~瀝青炭)既設微粉炭火力リプレース需要にも対応可能です。

送電端効率

IGCCは、天然ガス焚きガスタービンの高温化による高効率化技術適用により送電端効率向上を図ることができます。ガスタービンを用いた酸素吹きIGCC商用機の送電端効率は約46パーセント(HHV)であり、最新鋭の微粉炭火力に比べてCO2排出量を約10パーセント削減できます。酸素吹き石炭ガス化においては、2.5メガパスカル~3.0メガパスカルの加圧下で、CO2濃度約40パーセントの高濃度CO2含有ガスからCO2を回収できるので(燃焼前CO2回収)、ボイラー排ガスからのCO2回収(燃焼後CO2回収)に比べて処理対象とするガス流量が少なく、CO2回収装置のコンパクト化が可能であると共に送電端効率の低下を抑制できます。

灰の有効利用

IGCCで排出される灰は、従来の微粉炭火力発電の場合と比較して未燃分が少なく、路盤材等に有効利用が可能です。また、かさ密度が高く、容積比は50パーセントと小さくなるため、未利用の灰捨て場の面積を減らすことができます。

酸素吹きIGCCと微粉炭火力の灰容積、特徴等の比較

| IGCC | 微粉炭ボイラー(USC) | |

|---|---|---|

| 炉内で灰を溶融させて発生ガスと分離 | 灰を溶融させずに燃焼ガスと共に排出 | |

| かさ密度 | 約1.4g/cm3(1.25~1.7g/cm3) | 約0.7g/cm3(0.5~0.8cm3) |

| 容積比(%) |

|

|

| 特徴 |

|

|

酸素吹きガス化炉の開発経緯と今後の展開

開発経緯

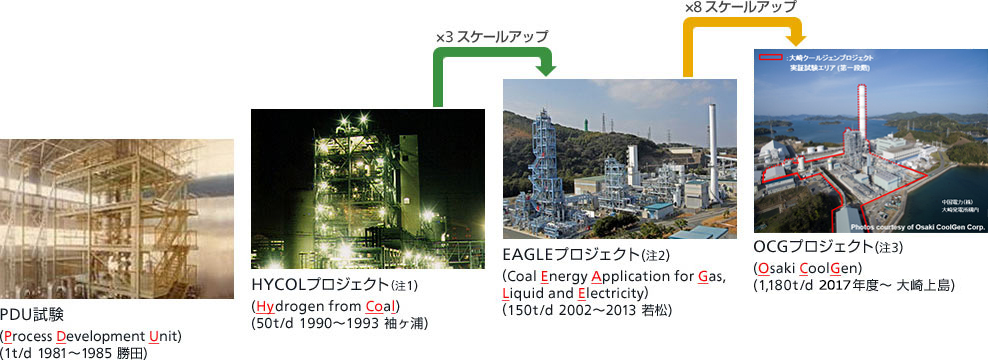

当社では、1980年代から酸素吹きガス化方式の開発に取り組んできました。

石炭処理量1トン / 日のPDU(Process Development Unit)を用いたガス化要素試験に始まり、50トン / 日のHYCOLプロジェクト(新エネルギー・産業技術総合開発機構(NEDO)委託事業 / HYCOL組合)、150トン / 日のEAGLEプロジェクト(新エネルギー・産業技術総合開発機構(NEDO) / 電源開発(株)共同研究事業)に参画し、着実なステップでガス化炉のスケールアップ検証を行ってきました。

実施主体

- 石炭利用水素製造技術研究組合(HYCOL組合)(NEDO委託事業)

- 電源開発(株)(NEDO共同研究)

- 大崎クールジェン(株)(NEDO助成事業)

EAGLEプロジェクト(多目的石炭ガス製造技術開発)

EAGLEプロジェクトは、新エネルギー・産業技術総合開発機構(NEDO)と、電源開発(株)の共同研究事業です。

- 煙突

- ガス化炉

- 空気分離設備

- 石こう回収装置

- CO2分離回収装置(化学吸収)

- CO2分離回収装置(物理吸収)

- 制御室

- ガス精製装置

- ガスタービン

EAGLE-STEP1(1998年~2007年3月)

当社はガス化炉、ガス精製装置、ガスタービン、発電機他を納入すると共に、電源開発(株)の試験運転支援を行いました。EAGLEは所期の開発目標の全てを達成して2007年3月に第1段階の試験運転を終了しました。

プロジェクトの基本仕様と試験結果を表に示します。

EAGLE

| 出力 | 8MW(GTのみ) | |

|---|---|---|

| 石炭消費量 | (気乾ベース) | 150t/日 |

| 方式 | ガス化炉 | 酸素吹き&乾式給炭 |

| ガス精製 | 湿式(MDEA)+石膏回収 | |

| ガスタービン | H-14 1260℃級 |

|

プロジェクトの試験結果

- ガス化

| 項目 | 目標 | 結果 | |

|---|---|---|---|

| 効率 | 炭素ガス化率 | >98% | >99% |

| 冷ガス効率 | >78% | >82% | |

| 信頼性 | 連続運転時間 | >1,000h | 1,295h |

| 運用性 | 炭種 | 8 | 8 |

- ガス精製

| 項目 | 目標 | 結果 | |

|---|---|---|---|

| 性能(実O2) | 脱硫性能 精密脱硫出口 |

≦1ppm | <1ppm |

| 脱塵性能 | ≦1mg/mN3 | <1mg/mN3 |

EAGLE-STEP2(2007年4月~2010年3月)

当社はガス化炉の改造、及びCO2分離回収装置(化学吸収)を納入しました。

電源開発(株)にて、炭種適合性拡大及び信頼性検証のため、改造ガス化炉にて2010年3月まで試験運転を行いました。また、世界に先駆け、石炭ガス(注)からのCO2分離回収(化学吸収)実証試験を行いました。

- 処理ガス量1,000立方メートル(標準状態) / 時、CO2回収量約24トン / 日

EAGLE-STEP3(2010年4月~2014年6月)

電源開発(株)にて、引き続き各種試験を実施し、後述の大崎クールジェンプロジェクトに活用できる設計データを取得するとともに、連続1,295時間、累積14,511時間の運転実績を達成し、2013年11月に11年間にわたる試験運転を完了しました。

大崎クールジェンプロジェクト

現在、EAGLEプロジェクトで得られた知見を適用し、大崎クールジェンプロジェクト(注1)が進められています。 プロジェクトは3段階で構成され、第1段階として、酸素吹石炭ガス化複合発電の実証試験が2016年度~2018年度に行われました。第2段階として、CO2分離回収設備を追設したCO2分離・回収型酸素吹IGCCの実証試験が2019年度に開始されています。第3段階として、さらに燃料電池設備を追設したCO2分離・回収型酸素吹IGFC(注2)の実証試験が2021年度に開始される予定です。 当社は、第1段階において石炭処理量1,180トン / 日、酸素吹き一室二段旋回型ガス化炉、16万6千キロワット複合サイクル発電設備、電気・制御設備の設計・製作・据付・試運転・定期点検を行うと共に、実証プラント全体取り纏めエンジニアリングを担当しています。また、第3段階において固体酸化物型燃料電池(SOFC)設備(電気・制御設備含む)の設計・製作・据付・試運転を担当しています。 第1段階実証試験では、ガス化炉スケールアップ技術検証、ガス化炉運用制御技術確立、酸素吹きIGCCトータルシステム検証が行われました。送電端効率は、この出力規模では世界最高水準の40.5パーセント(HHV)を目標値としていましたが、これを上回る40.8パーセント(HHV)を達成し、酸素吹きIGCCの高効率性が実証されました。これにより、IGCC商用機の送電端効率約46パーセント(HHV)の見通しを得ることが可能であり、高効率IGCCの商用化が加速できます。

- 1NEDO助成事業。事業主体は、電源開発(株) / 中国電力(株)が共同設立した、大崎クールジェン(株)

- 2IGFC:Integrated Coal Gasification Fuel Cell Combined Cycle (石炭ガス化燃料電池複合発電)

- 石炭ガス化設備

- ガス精製設備

- 排水処理設備

- 空気分離設備

- 複合発電設備

- CO2分離回収設備

- 燃料電池設備(2021年度中据付予定)

酸素吹きIGCC 設備仕様・主要スケジュール

OCG-PJ

| 出力 | 166MW | ||

|---|---|---|---|

| 石炭消費量 | (気乾ベース) | 1,180t/日 | |

| 方式 | ガス化炉 | 酸素吹き&乾式給炭 | |

| ガス精製 | 湿式(MDEA)+石膏回収(注) | ||

| ガスタービン | H-100(100) 1300℃級 |

||

| 目標熱効率 | 送電端 |

42.5%(LHV)(*) |

40.5%(HHV) (*) |

| 環境特性(目標値) | SOx排出濃度 | 8 ppm (*) | 16%O2換算 |

| NOx排出濃度 | 5 ppm (*) | ||

| ばいじん排出濃度 | 3 mg/m3N (*) | ||

- ガス精製設備は他社供給 (*) 第1段階実証試験において上記目標値を達成済み

プロジェクトスケジュール

| 建設開始 | 2013年3月 |

|---|---|

| 受電 | 2015年11月 |

| ガス化炉火入れ | 2016年6月 |

| 実証試験開始 | 2017年3月 |

酸素吹きIGCC 実証試験スケジュール・実施内容

出典:大崎クールジェン(株)会社案内パンフレット

酸素吹IGCC詳細設計・建設

大崎クールジェンプロジェクトスケジュール

商用化

当社は、高発熱量の石炭ガスが製造可能で多用途利用に適する酸素吹きガス化炉について、大崎クールジェンプロジェクト推進と並行して化学原料向けガス化炉の商用化を推進する方針です。

化学原料向けガス化では、1.CO2循環ガス化による冷ガス効率向上、2.ダイレクトクエンチによる生成ガス冷却及び加湿、3.水蒸気添加ガス化による冷ガス効率向上等の技術検証を進め、建設費低減と効率向上の両立を目指します。特にダイレクトクエンチは、熱回収ボイラー削除による大幅な建設費低減が見込まれ、近年、注目されている水素チェーン向けに褐炭から水素を製造するパイロットプロジェクトへの適用も目指して開発に取り組んでいます。

- 参考文献

長崎、穐山;“石炭火力の最新技術-石炭ガス化複合発電(酸素吹き)”、火力原子力発電、65 [10], pp. 69-73(2014)